我们的客户长期致力于模具用标准件的研发、生产与销售,他们始终怀着坚定的信念,站在技术发展的前沿阵地。多年来,客户一心专注于推动中国模具用标准件工业的前行,凭借着专业的精神和不懈的努力,在行业内树立了良好的口碑。他们在汽车冲压模具标准件、导套导板、自润滑轴承等方面展现出卓越的生产能力,成为了这些领域的专业生产商,为行业的发展贡献了重要力量。

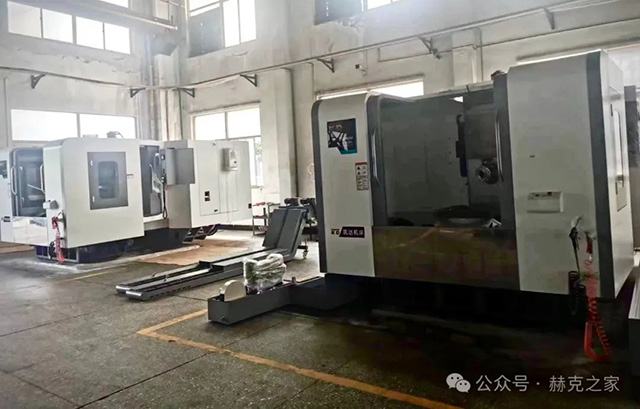

客户深知,要在竞争激烈的市场中脱颖而出,就必须不断提升产品质量和生产效率。因此,他们持续投入大量资源进行技术研发和设备更新,以满足市场对高品质模具标准件的需求。同时,客户还积极与国内外同行交流合作,学习先进的生产技术和管理经验,不断完善自身的生产体系,生产更优质、更具竞争力的产品。

在模具标准件的生产过程中,客户遭遇了一系列棘手的问题。其中,异型件的加工成为了一大难题。由于异型件的形状特殊,工件基准点难以准确确定,这给后续的加工操作带来了极大的困扰。而且,在工件旋转后,坐标系的确定也变得异常复杂,需要在五轴设备上加工特征点,这无疑增加了生产成本。

为了确定基准点,工作人员需要耗费大量的时间和精力,这不仅影响了生产效率,还增加了人工成本。长时间的繁琐工作也容易导致人为误差,进一步影响产品质量。这些痛点严重制约了客户的生产进度和产品质量,使得客户在市场竞争中面临巨大压力。

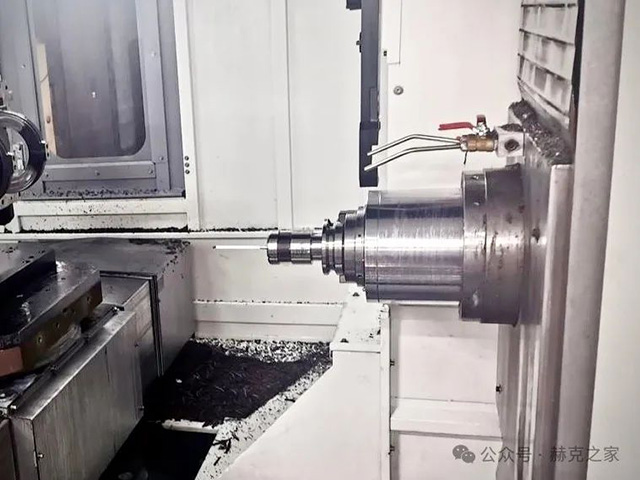

面对困境,客户积极寻求解决方案,并最终采用了HK-RF40测头。这种测头具有高精度和高稳定性的特点,能够有效地解决基准点确定的难题。通过利用测头进行取点,然后由程序进行计算,可以自动算出旋转后的坐标位置,大大提高了工作效率。

这一解决方法不仅减少了人工干预,降低了人为误差的风险,还提高了坐标系确定的准确性和可靠性。同时,程序计算的自动化也节省了大量的时间和精力,使得生产流程更加顺畅,为客户带来了显著的经济效益。

通过采用HK-RF40测头和相应的解决方案,客户实现了测头自动建立基准点的目标。这一突破使得生产过程更加智能化和自动化,大大减少了人工工作量和时间成本。同时,该方案还能够精确计算出任意点绕旋转中心旋转任意角度后得到的新位置的坐标值。